- HOME

- 各種賞:日本金属学会各種賞の概要

- 金属組織写真賞

- 第71回(2021年)

金属組織写真賞

第71回金属組織写真賞 選評

第71回金属組織写真賞は、最優秀賞1件(透過型電子顕微鏡部門)、優秀賞2件(走査電子顕微鏡部門、透過型電子顕微鏡部門)、奨励賞2件(光学顕微鏡部門、顕微鏡関連部門)の5作品に授賞された。それらの作品の選評を下に記載する。

なお、本年度の応募件数は1. 光学顕微鏡部門2件、2. 走査電子顕微鏡部門2件、3. 透過電子顕微鏡部門5件、4. 顕微鏡関連部門1件の計10件であった。金属組織写真賞規則に従って選考委員会でWebによる選考を行い、理事会において授賞を決定した。

最優秀賞「Al-Zn-Mg-Cu合金における結晶粒界無析出物帯中の溶質クラスタ」(3. 透過電子顕微鏡部門)は、既存の時効硬化型アルミニウム合金の結晶粒界近傍領域に存在するPFZ内部をTEM、電子回折、HAADF-STEM法等によるマルチスケールでの精緻な観察と解析を行うことにより、PFZ内に溶質クラスタを発見し、そしてその形態・分布を明らかにした成果は材料学的に極めて優れており、学術的価値の高い作品として評価された。

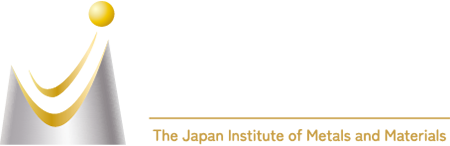

優秀賞(部門別、受付番号順) 1件目「入射電子エネルギー1eVでのSEM観察による複相鋼組織の分離可視化」(2. 走査電子顕微鏡部門)は、これまで誰も手掛けてこなかった入射電子エネルギー1eVでのSEM観察により、試料の電子構造を反映した新しいコントラストを利用して、複相鋼中のフェライト相、オーステナイト相、マルテンサイト相の同定が、SEMのコントラストで可能であることを実証した先駆的な成果であることが評価された。

優秀賞2件目「高精度位相シフト電子線ホログラフィーによるn型GaNのドーパント濃度分布」(3. 透過電子顕微鏡部門)は、空間分解能と位相計測精度を両立した「位相シフト電子線ホログラフィー」により、n型窒化ガリウム中のドーパント濃度が明瞭に可視化されており、技術的にも学術的にもレベルの高い作品として評価された。今後の半導体分野における研究開発において有用な研究手法となることが期待される。

奨励賞(部門別、受付番号順) 1件目「Weck’s 試液を用いた組織観察における試液温度の影響」(1. 光学顕微鏡部門)は、アルミニウム合金の腐食による光学顕微鏡像の変化と腐食温度との関係を系統的に調査したもので、微細組織内の溶質濃度に対するコントラストの変化からミクロ偏析を明瞭に可視化することに成功している。光学顕微鏡を用いた組織観察の教材や組織写真集における光学顕微鏡法の応用例としても利用できる優れた作品であると評価された。

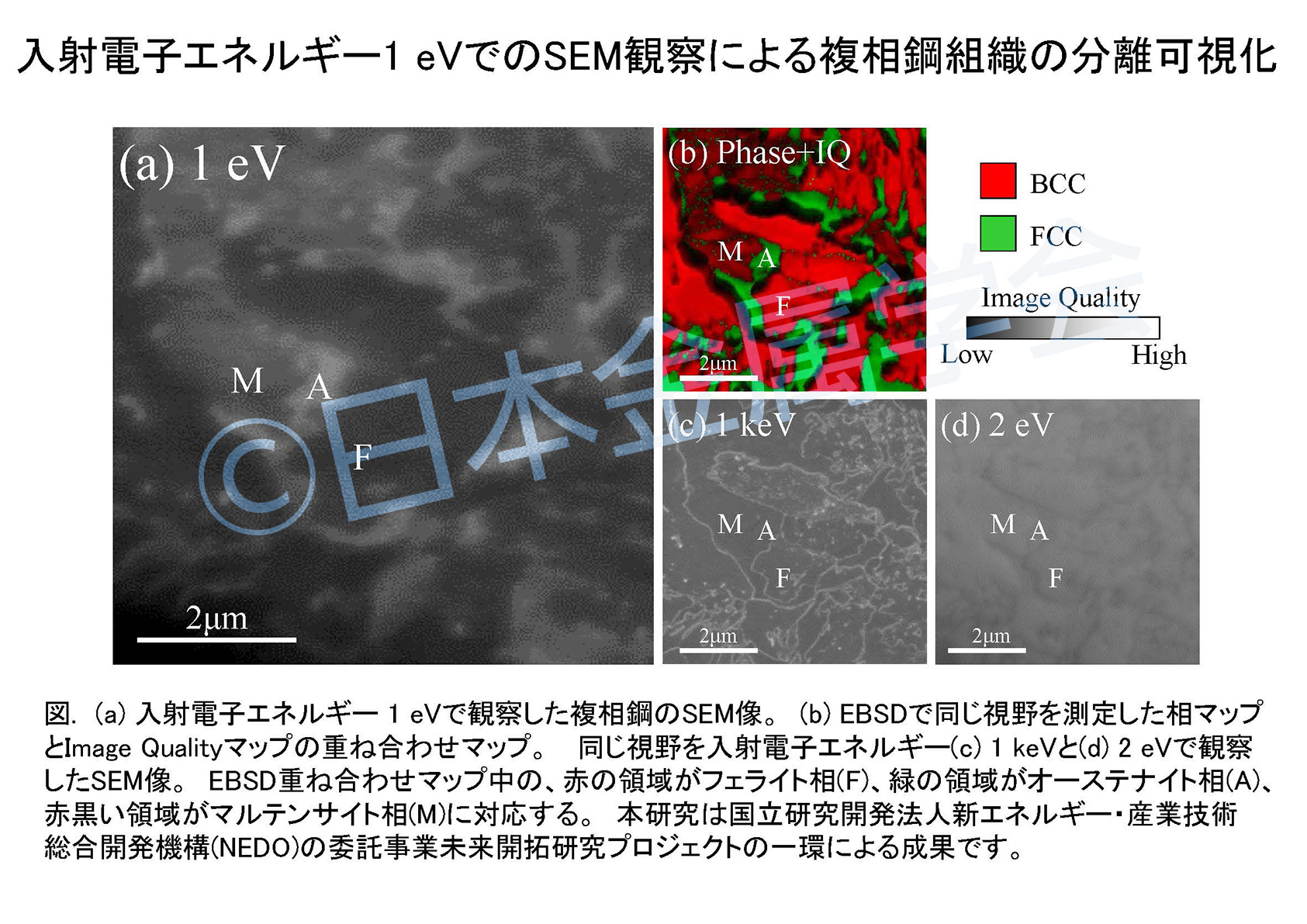

奨励賞2件目「Nb添加鋼の相界面で重畳した偏析と析出の3DAP観察」(4. 顕微鏡関連部門)は、相界面析出を3DAP法により偏析と析出を観察し、従来観察することが大変困難であったフェライト・オーステナイト相界面に現れる析出物の分布状態を明らかにした点、さらに実験条件を制御して炭化物のクラスタの空間分布の解明とした点が評価された。

今回の選に惜しくも漏れた作品もレベルの高い力作が多かった。他の学会に類を見ない独自性と学術性を重んじてきた金属組織写真賞の継続と発展のために、今後ますます優れた組織写真の応募を大いに期待したい。

金属組織写真賞委員会委員長

松田健二(富山大学)

| 受賞結果 | 最優秀賞 1件 優秀賞 2件 奨励賞 2件 |

|---|---|

| 応募作品数 | 【第1部門】 2件 【第2部門】 2件 【第3部門】 5件 【第4部門】 1件 |

最優秀賞

Al-Zn-Mg-Cu合金における結晶粒界無析出物帯中の溶質クラスタ

応募部門

3.透過電子顕微鏡部門(STEM, 分析等を含む)

応募者・共同研究者

1. 松田 健二, 富山大学

2. 安元 透, 富山大学大学院生(現・三菱アルミニウム(株))

3. Bendo Artenis, 富山大学(現・Imperial College London)

4. 土屋 大樹, 富山大学

5. 李 昇原, 富山大学

6. 西村 克彦, 富山大学

7. 布村 紀男, 富山大学

8. Marioara Calin, SINTEF

9. Lervik Adrian , ノルウェー科学技術大学

10. Holmestad Randi, ノルウェー科学技術大学

11. 戸田 裕之, 九州大学

12. 山口 正剛, 日本原子力研究開発機構

13. 池田 賢一, 北海道大学

14. 本間 智之, 長岡技術科学大学

15. 池野 進, 富山大学名誉教授

作品の説明

超々ジュラルミンとして知られるAl-Zn-Mg合金は、強度と延性の改善の目的でCuが添加される。この合金では平衡相はη- MgZn2であり、Cuを含むことからS相(Al2(Cu、Mg))等の析出も予想される。一方でCuは結晶粒界にCuを含む化合物あるいは偏析するとされ、耐食性を劣化させる原因ともされている。本実験ではZn/Mg≒2を含むAl-Zn-Mg合金に対するCuの効果について調査する目的で行われた。図1は473K、0.96ksで時効したAl-3.7 mol.%Zn – 1.8 mol.% Mg – 1.0 mol.%Cu (ZM42HC)合金の結晶粒界近傍のHAADF-STEM像である。ここで測定される結晶粒界を挟む一般的な無析出物帯(con-PFZ)の幅は約400nmであり、結晶粒内は主として中間相η’と平衡相ηの存在を確認している。図2は図1中で白四角点線で示したA領域の拡大像である。この倍率で結晶粒界から片方の結晶に対して約35nm程度離れた箇所から結晶粒内側に向かって若干のコントラストが確認された。図3(a)は、図1中のB並びに図2中のPFZ内の白四角点線で示した領域をさらに高倍率で観察した画像である。白矢印で示した部分にコントラストの違いが明確に観察されており、溶質クラスタと考えられる。それらの典型例を画像処理して拡大した画像を図3(b)と(c)に示した。さらにこの高倍率でのEDSマップと点分析によって、粒界析出物にはCuの含まれないMg-Zn系化合物であったが、これらのクラスタにはZnの強度は大変低く、主としてMgとCuが対応したことを確認したので、それらの模式図をそれぞれ図(d)と(e)に示した。この模式図は著者らが時効硬化型Al合金の初期構造として提案したMg-Si(-Al)、Mg-Si-Cu、Mg-Al-Cu、Mg-Al-Znという第2クラスタの構造1)(以後ユニバーサルクラスタ)に類似している。さらにKovarikとMills2)がAl-Cu-Mg3元系合金のGPB-ⅡのHAADF-STEM像として示したピーナッツパターンと報告している画像と酷似している。以上の結果から、本合金では結晶粒界から片側約35nm、平均のPFZの幅としては約70nmがいわゆる無析出物帯(n-PFZ)であり、そこから結晶粒内に向かっては主としてMg-Al-Cu系クラスタ(GPB-II)が存在し、そして結晶粒界から片側約200nm、平均のPFZの幅として約400nm付近からはη’/ηが主たる結晶粒内の析出物として存在すると考えられた。 1) K. Matsuda et.al, Materials Transactions, 58 (2017),167-175. 2) L.Kovarik, M.J. Mills: Acta Mater., 60 (2012), 3861-3872.

学術的価値

本研究により従来のTEM観察ではPFZと判断されてきた領域内に著者らが提案したユニバーサルクラスタ、Al-Cu-Mg合金で報告されたGPB-Ⅱ類似の生成物の存在を発見した。このことは(1)延性とPFZの平均幅との相関関係、および(2)Cu添加による耐食性劣化説について、本結果を基にさらなる検討が必要であることを提案するものである。

技術的価値

合金の化学組成とGPソルバス近傍の異なる時効条件の試料に対して、従来のTEM観察、電子回折とHRTEM観察を主とした詳細な観察と解析を行うことで、HAADF-STEM法によって観察すべき時効条件と場所の特定を行い、データを取得した点。

組織写真の価値

(1)Al-Zn-Mg系合金に観察されるη’/η相と、Al-Cu-Mg系合金で観察される時効初期生成物(ユニバーサルクラスタ/GPB-Ⅱ)が共存していることが明らかとなった点。(2)それらが従来はPFZとして測定していた領域のさらに内側に存在していた点。

材料名

Al-3.7 mol.%Zn – 1.8 mol.% Mg – 1.0 mol.%Cu (ZM42HC)合金。比較合金としてCuを0(ZM42)と0.2mol%添加した(ZM42C)合金を使用。

試料作製法

ラボ鋳造にて目標組成の合金インゴットを作製し、熱間押出にて板材に成型した。冷間圧延にて所定の厚さの板材とし、748Kで3.6ksでの溶体化処理後、氷水中に焼入れ、主に473Kのシリコン油浴中にて時効処理を行った。時効処理はピーク硬さである0.96ksを中心に行った。比較用として亜時効0.12ksと過時効24ksの試料も作製した。その後、機械的研磨と電解研磨法によってTEM観察用の薄膜試料を作製した

観察手法

TEMはTOPCON 002Bを加速電圧120kVで使用。HAADF-STEM はダブルコレクター装備のcold-FEG JEOL ARM-200Fを 200 kVで使用。電子プローブ径: 0.08 nm、収束角28 mrad。

出典:K. Matsuda et.al, Materials Transactions, Vol.60, No.8, pp.1688 – 1696, 2019.

優秀賞

入射電子エネルギー1 eVでのSEM観察による複相鋼組織の分離可視化

応募部門

2.走査電子顕微鏡部門(分析, EBSD等を含む)

応募者・共同研究者

1. 青山 朋弘, JFEスチール(株)スチール研究所

2. シャルカ ミクメコバ, JFEスチール(株)スチール研究所 (現 ISI of the CAS)

作品の説明

近年、自動車用鋼板において、衝突安全性向上と車体軽量化を目的とした高強度化が進み、それによって生じるプレス加工時の割れ等の問題を防ぐため、強度と延性の両立が求められている。その結果、自動車用鋼板の組織は、複相化と微細化が進んで非常に複雑化し、エッチング等で浮き立たせた組織を走査電子顕微鏡(SEM)法で観察する、従来の方法で組織解析することが困難になってきている。

従来のSEMによる組織観察では、エッチングした鉄鋼材料を入射電子エネルギー10 keV以上で観察して、表面形状から相や組織を識別してきた。また、近年は低エネルギーで観察することも一般化しており、入射電子エネルギーを数keVまで下げると、試料内の電子の広がりが抑えられ、エッチングによる微細な形状の高空間分解能観察が可能になることが知られている。しかしながら、いずれにせよ鉄鋼組織中の各相を、形状以外の情報から識別することはできないため、複雑な組織の識別には限界がある。これに対し、入射電子エネルギーをさらに低下させて数eV以下にすると、信号電子は試料の電子構造に敏感になり、従来にない新しいコントラストを得ることが可能となる。今回、我々は、これまで誰も手掛けてこなかった、数eV以下の超低エネルギー域に着目し、実材料への応用を検討した。

本研究では、試料に入射電子の加速電圧と同程度のバイアス電圧をかけることによって、試料手前で入射電子を1 eVまで減速してSEM像を撮影することにより、複相鋼中の各相を分離可視化した(図(a))。図(b)は、電子線後方散乱回折法(EBSD)の相マップとImage Qualityマップの重ね合わせマップであり、赤の領域がフェライト相(F)、緑の領域がオーステナイト相(A)、赤黒い領域がマルテンサイト相(M)に対応する。図(c)に示した入射電子エネルギー1 keVのSEM像が、従来の観察手法に相当するもので、結晶粒内のコントラストは一様で、電解研磨によって生じたエッジ部分が明るく観察されたのみで、各相を識別することはできていないことがわかる。図(d)に示すように、さらにエネルギーを低下させて2 eVにしても、SEM像のコントラストは一様で、各相を識別することはできなかった。しかし、図(a)に示すように、入射電子エネルギーを1 eVにすると、オーステナイト相が最も明るく、次いでマルテンサイト相、フェライト相が最も暗く観察された。各相がこのような明るさの順に観察された理由は、試料内の異なる組織の仕事関数の違いに起因した、わずかな表面電位差によって電子反射量が変化したため[1]と考えられる。この明るさの順は低速電子顕微鏡法(LEEM)によって測定した各相の表面電位[1]とよく一致した。入射電子エネルギーを2 eVにすると(図(d))、入射電子が各相の表面電位のエネルギー障壁を上回り、試料全面に到達できるようになり、試料から反射される入射電子がなくなってコントラストが大幅に低下したため、各相を識別できなくなった[1]と考えられる。

以上ように、入射電子エネルギー1 eVで複相鋼組織をSEM観察して明らかになった各相のサイズと分布から、複相鋼の組織を最適化し、新規複相鋼の設計に役立てることができた。この手法は、試料の仕事関数の違いに基づいているため、鉄鋼材料の組織観察のみならず、これまで通常のSEMで識別することが困難であった材料の組織観察に応用できると期待される。

学術的価値

近年、SEM分野において、入射電子の低エネルギー化と複数検出器によって、目的のコントラストを強調して観察する手法が盛んだが、100 eV以下で実材料を観察した例はほとんどなかった。本研究では、1 eVで複相鋼中の各相を識別できることを示し、さらに新規コントラストの発現機構を明らかにし、本手法の有用性と他材料への展開が可能であることを示した。

技術的価値

本手法では、試料に入射電子の加速電圧と同程度の電圧をかけて入射電子を減速した。その際、試料とポールピース間に均一な電場形成が必要であるため、鋼片試料を機械研磨と電解研磨により平滑化した。また、この強い電場によって信号電子が光軸に集まり、通常の検出器では検出できないため、作動距離を長くした上で、試料から離れた位置にある検出器を用いることで、数eV以下のSEM像をはじめて撮影することができた。

組織写真の価値

本研究では、入射電子エネルギーを極限まで低下させて1 eVで複相鋼組織をSEM観察し、従来はエッチング後の表面形状をSEM観察して判別してきた複相鋼組織中の3相を、SEMで一度に識別できることを示した。本手法は、入射電子が各相の表面電位の違いによって反射されるか、試料に到達できるかという原理に基づくため、各相を高いコントラストで識別することができる。

材料名

熱処理により作製したフェライト相、オーステナイト相、マルテンサイト相からなる複相鋼

試料作製法

上記試料を1cm角の小片に切断し、観察表面をコロイダルシリカ仕上げで機械研磨し、さらに電解研磨した。

観察手法

-4000 Vの負バイアスをかけた試料に、加速電圧4001 V、または4002 Vの電子を入射し、入射電子を試料手前で1 eV、または2 eVまで減速させて、電子カラム内の対物レンズ絞り手前に設置した環状検出器でSEM像を撮影した。その後、試料バイアスを-4000 Vに保ったまま入射電子の加速電圧を5 kVにして、同じ視野のSEM像を入射電子エネルギー1 keVで撮影した。さらに、試料バイアスをオフにして、入射電子エネルギー15 keVでEBSDの相マップとImage Qualityマップを測定した。これらの像と1 eVで撮影したSEM像を比較した。

出典:オリジナル作品 参考文献 [1] T. Aoyama et al.: Ultramicroscopy, 204 (2019) 1-5.

優秀賞

高精度位相シフト電子線ホログラフィーによるn型GaNのドーパント濃度分布

応募部門

3.透過電子顕微鏡部門(STEM, 分析等を含む)

応募者・共同研究者

1. 山本 和生, ファインセラミックスセンター

2. 仲野 靖孝, ファインセラミックスセンター

3. 松本 実子, ファインセラミックスセンター

4. 穴田 智史, ファインセラミックスセンター

5. 石川 由加里, ファインセラミックスセンター

6. 平山 司, ファインセラミックスセンター

7. 田中 敦之, 名古屋大学

8. 本田 善央, 名古屋大学

9. 安藤 悠人, 名古屋大学

10. 小倉 昌也, 名古屋大学

11. 天野 浩, 名古屋大学

作品の説明

電子線ホログラフィーは、透過電子顕微鏡(TEM)を用いた位相計測法であり、半導体のドーパント濃度分布を直接的に観察できる優れた手法である。本研究では、高い空間分解能で、かつ、高精度の位相計測が可能な「位相シフト電子線ホログラフィー」を用いて、n型窒化ガリウム(n-GaN)内部のドーパント濃度分布をクリアに観察することに成功した。 図1に、本実験の模式図を示す。位相シフト電子線ホログラフィーで高い位相計測精度を得るために、電子線バイプリズム-2と-3を用いて、フレネル縞が重畳しない 一様な電子波干渉縞(ホログラム)を撮影できるレンズ条件を採用した。また、位相シフト再生法で高精度の位相像を得るため、照射系に搭載した電子線バイプリズム-1を用いて入射電子波を高い精度で傾斜し、干渉縞のみを精密にシフトさせた50枚のホログラムを撮影した。 観察に用いたn-GaN試料の模式図を、図2(a)に示す。ドーパント(Si)の濃度を一桁ずつ変化させたモデルサンプルを作製した。ドーパント濃度は、それぞれ5 x 1019、5 x 1018、5 x 1017、 5 x 1016 atoms/cm3である。図2(b)に断面TEM像およびSIMSで計測した1次元のドーパント濃度分布を示す。冷却FIBを用いたため、歪みや異物の無い極めて綺麗なTEM試料であることがわかる。図2(c)に、撮影したホログラムを示す。ドーパント濃度が変化している各層の界面で、若干、縞が曲がっていることがわかる。50枚のホログラムを用いて、位相シフト再生法で再生した位相像を、図2(d)に示す。1019、1018、1017、1016 atoms/cm3の層すべてがクリアに観察できていることがわかる。図2(e)に、1次元の位相プロファイルを示す。各層の界面において、位相が急峻に変化している幅(図2(e)の"width")が、低ドーパント濃度になる程、拡がっていることがわかる。これは、界面における空乏層の変化が見えており、半導体の計算機シミュレーションと一致した。 以上のような高精度な位相計測は、フーリエ変換再生法を用いた従来の電子線ホログラフィーでは不可能であり(空間分解能と位相計測精度が原理的にトレードオフの関係にあるため)、3本の電子線バイプリズムを用いた位相シフト電子線ホログラフィー技術と冷却FIBによるTEM試料作製技術により成功したと言える。

学術的価値

高性能な半導体デバイスの設計において、ドーパントの濃度やその分布を評価することは最重要課題である。特に、GaNは、SiやGaAs等と比べてキャリアが発生しにくいことから電子線ホログラフィーで検出するのはより難しくなる。しかし、本研究の計測技術で、ドーパント濃度すべてにおいて観察可能であることを実証したことは学術的に大きな価値を持ち、次世代GaNデバイスの研究開発を大きく加速させる。

技術的価値

3本の電子線バイプリズムを用いた高精度位相シフト電子線ホログラフィーに加えて、冷却FIBによるTEM試料作製技術を用いたことで、図2のような極めてクリアなドーパント濃度分布を観察することに成功した。この観察技術を確立したことは、GaNだけでなく、次々世代の半導体であるGa2O3やその他の化合物半導体、有機半導体にも応用展開可能であり、技術的価値は高いと考える。

組織写真の価値

図2(d)からわかるように、1019~1016 atoms/cm3のすべてのドーパント濃度において、クリアに観察できており、この写真から得られた情報をリファレンスにすることで、未知のドーパント濃度を持つ複雑なGaNデバイスにおいてもドーパント濃度やその分布を評価でき、デバイスのプロセスに精度の高い情報をフィードバックできるため、価値のある写真と言える。

材料名

Metal-Organic Chemical-Vapor Deposition (MOCVD)法により、単結晶GaN基板上に成膜したn型GaNモデルサンプル。Si ドーパントの濃度を5 x 1019、 5 x 1018、 5 x 1017、 5 x 1016 atoms/cm3に変化させたサンプルである(図2(b) SIMSによるドーパント濃度分布参照)。

試料作製法

高精度の位相像を得るためには、歪みやダメージ層、異物を極力抑制したTEM試料が必要となる。本研究では、冷却FIB(試料温度:130 K)を用いて薄片化した。FIBの加速電圧は、40 kV、 10 kV、 5 kVで仕上げた。TEM試料の厚さは、350 nm。FIB装置として、日立ハイテク製NB-5000を用いた。

観察手法

高い空間分解能で高精度の位相計測が可能な「位相シフト電子線ホログラフィー」を用いた。この手法は、通常の電子線ホログラフィーと比べて、10倍以上の空間分解能と3倍以上の位相計測精度が得られる。本研究では、図1の電子線バイプリズム-2と-3を用いてフレネル縞の無い干渉縞を形成し、電子線バイプリズム-1を用いて高精度に縞のみをシフトさせた50枚のホログラムを撮影し、位相シフト再生法を用いて位相像を再生した。空間分解能は1.8 nm。位相計測精度は0.02 radであった。

出典:K. Yamamoto, K. Nakano, A. Tanaka, Y. Honda, Y. Ando, M. Ogura, M. Matsumoto, S. Anada, Y. Ishikawa, H. Amano, T. Hirayama, Microscopy 69, 1-10 (2020)

奨励賞

Weck’s 試液を用いた組織観察における試液温度の影響

応募部門

1.光学顕微鏡部門

応募者・共同研究者

1. 雷 斯敏, 東京工業大学

2. 原田 陽平, 東京工業大学

3. 熊井 真次, 東京工業大学

作品の説明

これらの写真は、A356(Al-Si-Mg系)アルミニウム合金のセミソリッドダイカスト材の光学顕微鏡像である。(a)は研磨まま材であり、(b)-(e)は研磨後にWeck’s試液によって特殊な腐食を施している。ここでは、試液に浸漬する時間を12秒間と一定とし、試液の温度を種々に変えている[(b):15℃、(c):20℃、(d):25℃、(e):30℃]。一枚の組織写真を撮影後、わずかに研磨することで腐食層を除去し、他の試液温度で腐食することで、同一箇所の組織を観察することに成功した。研磨まま材(a)の写真では、アルミニウム母相と共晶Si相がそれぞれ灰色と黒色で観察され、それらの形態やサイズの情報のみ得られる。一方、Weck’s試液によって腐食した写真(b)-(e)では初晶アルミニウム相の内部や共晶領域にカラーコントラストが観察される。組織内の溶質濃度を反映して様々に呈色し、ミクロ偏析を可視化することが可能である。カラーコントラストは、試液温度が15℃から25℃へと高くなるにしたがって明瞭になり、30℃まで高くなると再び不明瞭になっていく様子がわかる。

学術的価値

Weck's試液による呈色メカニズムは、試液の主原料であるKMnO4がAlと反応することでMnO2被膜を形成し、その被膜厚さや被膜直下の基材の表面粗さが可視光の干渉に影響を及ぼす。試液温度によってカラーコントラストが大きく変化することがわかり、腐食時間のみならず試液温度もKMnO4とAlの反応に大きな影響を及ぼすことが確認された。これによりEPMAを用いずに半溶融状態での溶質偏析の情報が得られる。

技術的価値

A356アルミニウム合金を半溶融温度で保持した際、本合金に含まれるSi、 Mg、 Ti等の溶質分布は拡散によって変化するが、初晶アルミニウムの形態は樹枝状から粒状へと大きく変化するものの拡散速度の遅いTiの凝固偏析は解消されずほぼそのまま残存するという状況を、光学顕微鏡によって明瞭に可視化できた。さらに試液温度によるカラーコントラストの影響を調べたことで、最適な腐食コンディションが明らかとなった。

組織写真の価値

組織内のミクロ偏析などは、これまでEPMAなどを用いてごく限られた領域を測定することで調べられてきたが、Weck’s試液を用いた腐食により、広範囲のミクロ偏析の情報を定性的ではあるが光学顕微鏡によって短時間で得られるようになった。試液温度が高くなるにしたがって明瞭に呈色される領域が増加しており、溶質濃度による腐食の感受性が明らかとなった。

材料名

A356 アルミニウム合金 (Al-6.9Si-0.39Mg-0.10Fe-0.14Ti)

試料作製法

圧縮による歪を導入したA356アルミニウム合金インゴットを半溶融温度(595℃、固相率50%)まで昇温し、5分間保持後にセミソリッドダイカストした。

観察手法

試験片表面を鏡面研磨し、光学顕微鏡による観察を行った。つぎに、Weck's試液により12秒間の腐食を施し、光学顕微鏡観察を行った。その後、わずかに鏡面研磨することで腐食層を除去した。これを繰り返し、試液温度を15℃、 20℃、 25℃、 30℃と変化させつつ、組織内の同一箇所を観察した。

出典:なし

奨励賞

Nb添加鋼の相界面で重畳した偏析と析出の3DAP観察

応募部門

4.顕微鏡関連部門(FIM, APFIM, AFM, X線CT等)

応募者・共同研究者

1. 張 咏 杰, 東北大学金属材料研究所

2. 董 浩 凱, 東北大学大学院工学研究科(現: 中国清華大学)

3. 宮本 吾郎, 東北大学金属材料研究所

4. 古原 忠, 東北大学金属材料研究所

作品の説明

本組織写真は、強炭化物生成元素であるNbを微量添加した低炭素鋼(Fe-0.1C-0.06Nb (mass%))をオーステナイト化後、750℃-30sで等温フェライト変態処理を施し、水冷で凍結した部分変態材の3DAP測定結果である。図1に移動するフェライト/オーステナイト相界面近傍のNb原子マップを示す。Nbの局所濃化をより明瞭に表示するため、1.5at%Nbの等濃度面を図中に重ねている。過去の報告の通り、フェライト側にシート面上に分布したナノサイズのNbC相界面析出に対応するNbの濃化領域が特定な方向より観察される。また、それと同時にフェライト/オーステナイト相界面におけるNbの動的偏析も確認できる。NbC相界面析出のシート面を抽出し、直上から観察したNbの原子マップの一例を図2aに示す。シート面内では、NbC析出物がランダムに分布しており、図2bに示したNb濃度のコンタープロット(等高線図)に対応していることがわかる。一方、NbCの核生成サイトであると言われている相界面に対して、同様な解析を行った結果は図3である。図3aに示すように、Nbの偏析が生じた相界面においても、Nbが局所的に濃化したクラスターが見られる。しかしながら、サイズが極めて微細で非常に不明瞭であるため、図3bのコンタープロットを用いることでその分布を可視化した。なお、本組織写真は低合金鋼の相界面で重畳した偏析と析出の直接証拠となる。

学術的価値

強炭化物生成元素を添加した鋼のフェライト変態時に、移動するフェライト/オーステナイト界面で生じる炭化物生成元素の動的偏析およびそれに伴う合金炭化物の相界面析出が広くモデル化されてきたが、本組織写真はその現象を確認した世界初の実験観察である。相界面におけるNbの偏析量およびNbC析出物の核となるNbクラスターの関係を解明することで、相界面析出現象への本質的理解および合金炭化物の分布制御が可能となる。

技術的価値

3DAPはサブナノレベルの空間分解能を有するものの、実際に試料中の原子が電界蒸発の収差により、もとの位置から少しずれた場所で検出される。そのため、析出物と母相間の溶質原子密度の差が小さくなり、析出物が不明瞭になることがしばしばある。本組織写真では、等濃度面および溶質濃度のコンタープロットを併用することで、相界面内およびシート面内におけるNbC相界面析出の三次元的分布を可視化することができた。

組織写真の価値

従来の異相界面に関する研究では、(高分解能)透過型電子顕微鏡の組織写真が主流であった。本組織写真は、近年普及しつつある3DAPで得られたものであり、通常電顕で不可能であった相界面直上からの組織観察ができたことが特筆すべきである。

材料名

Fe-0.1C-0.06Nb合金 (mass%)

試料作製法

750℃-30sの部分変態材から、集束イオンビーム(FIB)でフェライト/オーステナイト異相界面を含有した針状試料を作製した。

観察手法

針状試料の3DAP測定を行い、再構築したデータを解析した。

出典:オリジナル

応募作品

浸炭表層面における摺動疲労損傷の形成過程

作品の説明

浸炭焼入れをした試験片に対して、摺動試験を実施し、その損傷過程を捉え、ピッチング形態を明らかにした。

学術的価値

摺動疲労による経時変化を写真で明示化した。浸炭摺動の疲労メカニズムを明らかにし、歯車等の寿命評価に寄与する写真である。

技術的価値

試験片形状を工夫することにより、面圧を局所的に導入することで、浸炭表層における摺動面のピッチング痕を明瞭に撮影することに成功した。

組織写真の価値

歯車部品等の負荷状態を模擬した試験片により、摺動疲労の損傷過程を捉える事ができる。

材料名

低合金炭素鋼、浸炭焼入れ材

試料作製法

調質後に浸炭焼入れし、表層浸炭層を残存させる特殊な研削加工を施した。

観察手法

摺動試験前後の試験片を光学顕微鏡にて観察した。

出典:MT-M2020296

応募作品

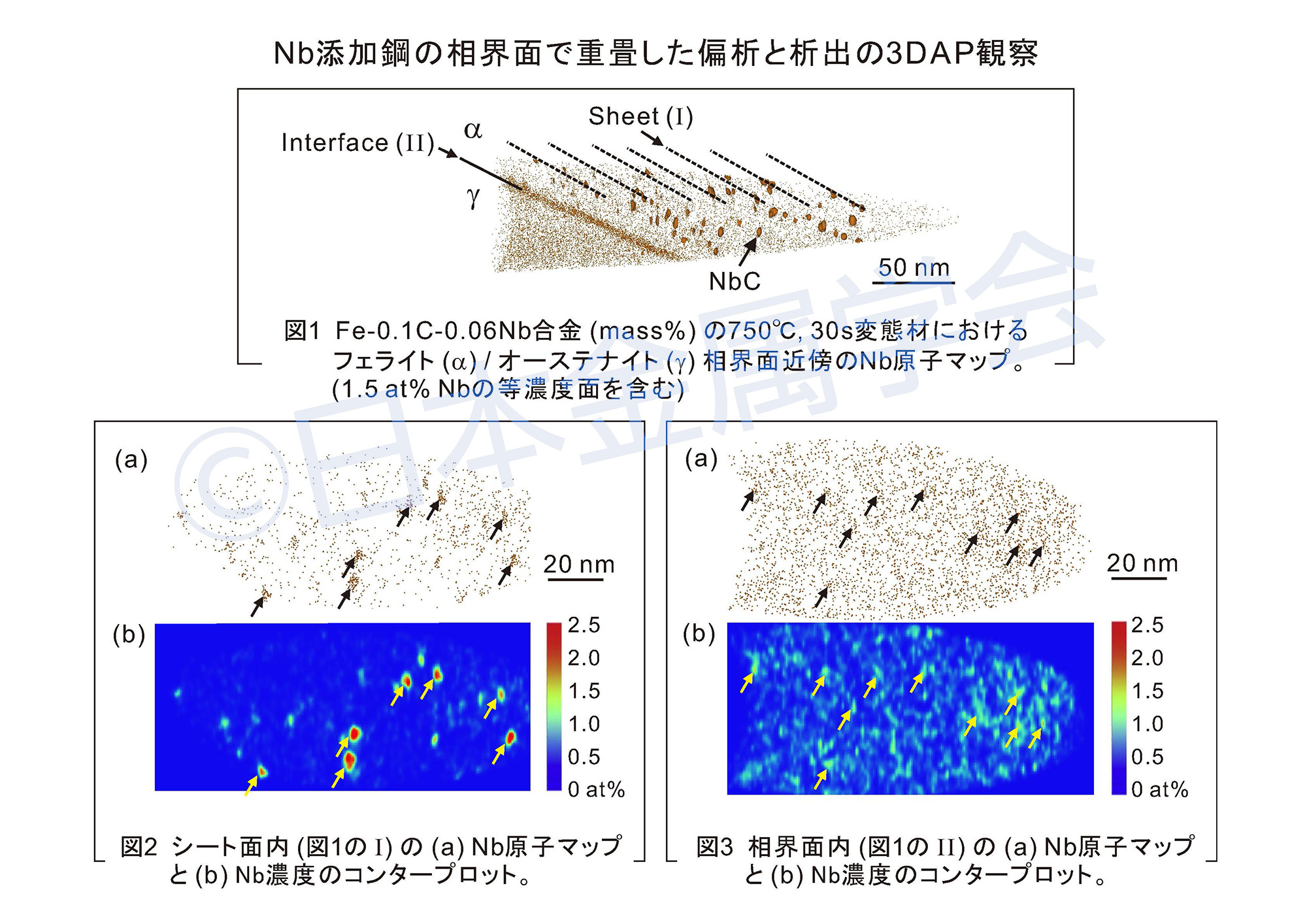

インジウム箔を用いた高温超電導接合線材の断面組織

応募部門

2.走査電子顕微鏡部門(分析、 EBSD等を含む)

応募者・共同研究者

1. 加藤 丈晴, ファインセラミックスセンター

2. 有賀 純子, ファインセラミックスセンター

3. 横江 大作, ファインセラミックスセンター

4. 吉田 竜視, ファインセラミックスセンター

5. 伊藤 悟, 東北大学

6. 早坂 遼一路, 東北大学

7. 橋爪 秀利, 東北大学

作品の説明

RE系高温酸化物高温超電導線材は、高2軸配向を有するセラミックス中間層が形成された金属テープ基板上にREBa2Cu3Oy (REBCO、RE:Y, Gd等)超電導層が成膜され、さらに、安定化層として銀(Ag)層、銅(Cu)層が積層されている。このような高温超電導線材を使用現場で簡便に接合させるプロセスの一つとして、接合部にインジウム(In)箔を用いて、低温の熱処理と圧力を加えて接合させる技術開発を行っている(図1)。接合部の組織を明らかにするためには、何らかの方法により接合部の断面出しを行い、断面観察を行うことが必要である。しかしながら、接合部に用いたIn箔は容易に変形してしまい、本来の接合組織の観察を行うことは極めて困難であった。そこで、液体窒素による冷却機能ステージを有するアルゴン(Ar)イオンミリング装置を用いて、加速電圧8 kVのArイオンビームにより接合線材を切断し、さらに、加速電圧5 kVのArイオンビームを用いて断面仕上げ研磨を行った。そのような接合サンプルを走査型電子顕微鏡(SEM)により断面観察したところ図2に示すように、2つの線材が密着している状態を確認することができた。さらに、図3に示すように、CuとInの接合部には、ほぼ均一厚さでIn2Cuが形成されていることが判明した。 謝辞:JST未来社会創造事業(JPMJMI17A2)による支援のもとで実施されました。

学術的価値

これまで組織観察が困難であったIn箔と銅の接合組織を明らかにすることができた。また、接合部には、In2Cuが形成されていることが分かった。これらの接合組織を明らかにすることにより接合抵抗をさらに低減させるための設計指針が得られる。

技術的価値

高温超電導線材および接合組織を破壊せずに断面SEM観察試料に仕上げる条件を見いだしたことに大きな技術的価値がある。インジウムに限らず、金属材料は、通常の機械切断および機械研磨を行うと、組織が変形したり、研磨傷が残ることがあり、正確な組織観察が不能である。

組織写真の価値

超電導線材の接合組織を明らかにすることにより、更なる接合抵抗の低抵抗化に必要なプロセス開発指針および接合プロセスにおける歩留まり向上に貢献できる。この超電導線材接合技術は、現場での作業が必要な鉄道き電、さらには、核融合炉のコイル等への応用が期待できる。

材料名

酸化物高温超電導線材はSuperPower社製のYBCO線材を用いた。線材の積層構造は、 Cu/Ag/YBCO/LaMnO3/MgO/Y2O3/Al2O3 HastelloyTMである。線材のCu表面およびIn箔表面をフラックスによる表面洗浄後に、70℃の熱処理により接合した。

試料作製法

加速電圧8 kVのArイオンビームを用いて、合計10時間照射し、4 mm幅の接合線材を0.5~1 mmずつ位置移動させながら切断した。その後、加速電圧5 kVのArイオンビームにより接合断面を平坦化した。Arミリング装置として、日本電子製IB-19520CCP装置を用いた。

観察手法

断面SEM像の撮影は、日立製SU8000(加速電圧2 kV)で行い、反射電子検出器を用いた。エネルギー分散型X線分光(EDS)分析およびEDS元素マッピングは、加速電圧20 kVで、SU8000付設のBruker製のEDS検出器を用いて実施した。

出典:R. Hayasaka, S. Ito, D. Yokoe, T. Kato, H. Hashizume, Journal of Physics: Conference Series,Vol. 1559, 012034 (2020).

応募作品

リチウムイオン二次電池におけるシリコン負極に生じる充放電反応組織のex-situ観察

応募部門

3.透過電子顕微鏡部門(STEM、分析等を含む)

応募者・共同研究者

1. 島内 優, JFEテクノリサーチ(株)

2. 池本 祥, JFEテクノリサーチ(株)

3. 大森 滋和, JFEテクノリサーチ(株)

4. 糸井 貴臣, 千葉大学大学院工学研究院

作品の説明

電気自動車や携帯機器向けのリチウムイオン電池開発が世界的に旺盛であり、Liを収蔵する高容量負極材の活用は必須とされ実用化のための基礎研究が望まれている。本研究では、リチウムイオン二次電池用の高容量次世代負極材料として期待されるSiと電解液の界面に、主に充電時に形成される被膜(SEI:Solid electrolyte interphase)について、大気非暴露下で電子顕微鏡観察により観察し考察した。リチウムイオン電池は水分や酸素との反応が著しく、特に充電状態の構造を観察するには大気非暴露下での取り扱いが必須である。作品は、Si単結晶粒子を用いて試作した電池およびSi単結晶薄膜(TEM観察試料)に直接充放電処理を行い生成したSEIについて、大気非暴露下でのSEM観察、TEM観察およびSTEM-EELS観察で、SEIが主にLi2Oで構成されている事を示した写真である。図1に試作した実電池(コイン型)と充放電曲線、および充電率の異なるSi粒子の状態変化をSEM観察した結果を示す。図1 (d)に示す様に充電によりSi表面にはSEIの形成と内部にはLi侵入痕が観察され、放電後はそれらが減少し、放電によりLiがSi内部から脱離している事がわかる。図2に充電率40%(State of charge:SOC40%)のSi負極についてTEM観察によりSi内部のLi化による構造変化を調べた結果を示す。観察試料はFIB加工により作製した。図2(a)に示す矢印はLi侵入痕であり図2(b)からわかるように非晶質化している。図2(e)は反応界面の高分解能BF-STEM像であり、矢印で示すようにa-LixSiとc-Siの界面において(1-1-1)が1原子層でステップ(レッジ構造)を形成している。Siの{111}面は他の結晶面と比較して表面エネルギーが低く、へき開しやすいため、図2(f)の模式図に示すように、LiはSi結晶のTetrahedral siteに侵入し、図中に矢印で示すようにzigzag chainを切るように{111}間のSi結晶の結合を切る事で結晶構造が壊れて非晶質化が進行して界面移動すると考えられる。図3は充電率40%、および放電後のSi粒子のSEIについてSTEM-EELS観察・分析を行った結果であり、充電後は図3(a)よりSEIの厚さは約1µmでありSTEM-EELSマップおよびEELスペクトルからSEIはLi2Oであること、そして放電後にSi内部のLi侵入痕は図2(b)と比較して細くなりLiの脱離が認められた。SEIは約200nmであり、充電時(SOC40%)と比較して1/5程度まで減少するものの残存しており、これが不可逆容量の原因となる。SEIはFIB加工によるダメージを受ける可能性も示唆される。そこで、Si単結晶薄膜(TEM試料)についてセルを用いて直接充放電を行い、充電前後の組織観察・分析を行い、FIB加工によるSEIへのダメージを払拭してSEIの形状と構成物質を調べた。図4にセルの外観とその内部構造および充放電曲線を示す。図5に充放電後のTEM観察およびEELS分析結果を示す。充電前と比較して充電後は数十nmのSEI粒子がSi負極表面に凝集し、SEIが実電池の結果と同様に、SEIは主にLi2Oであることが明らかとなった。以上の結果から、いずれの充電方法による反応においても、Si負極界面近傍(Si直上)にはLi2Oが生成しており、充電反応において生成されるSEIは主にLi2Oであることが明らかとなった。

学術的価値

充電時のSi負極内部のLi化に起因する非晶質化ついて、原子レベルで電気化学的な固相反応を明らかにした。さらに、電池の性能、寿命や安全性に重要なSEIの構成物質が主にLi2Oである事や、充放電による形状変化を明示した。Si負極のSEI形成に実電池を用いた電子顕微鏡観察・分析には報告例がない。実験手法によるSEIの物質同定や生成位置と形状の明示は、計算科学によるSEI形成機構の構築に重要な知見となる。

技術的価値

充電状態の負極は大気中の水分や酸素との反応が著しく、電池を解体してから観察・分析までに大気非暴露下での取り扱いが必須である。試料作製から観察までの専用治具を作製し、一連の作業を不活性雰囲気下で適切に取り扱う事で実現できた。さらに、SEIについては、FIB加工によるダメージにも配慮し、Si単結晶をイオンミリングで薄膜化したTEM試料にセル内で直接充電処理を行い、その形状と生成物質の同定を行った。

組織写真の価値

充放電状態におけるSi単結晶粒子の内部と表面のLi化による組織観察を実現した。Li化に起因する非晶質化の高分解能STEM観察により、電気化学反応による固相反応を原子レベルで明らかにした。また、STEM-EELSによるSi単結晶粒子のLi分布を可視化した。SEIについては、セル内での充電反応において、充電前後の比較観察を行い、その生成箇所、形状と構成物質を実電池のSi負極と比較して明らかにした。

材料名

リチウムイオン電池の充放電状態におけるSi単結晶負極

試料作製法

負極材料として、Si単結晶粉末:アセチレンブラック:ポリフッ化ビニリデン=80:10:10 wt.%を用いて厚さ20μmの集電金属箔(Cu箔)に塗布し、乾燥後にプレスして電極とした。Si単結晶粉末は平均粒子径が10μmの粒子を用い、電極としての塗工量は単位面積あたり2.1mg/cm2とした。負極材料のみを評価することから、正極物質の影響を排除するため対極(正極)にはLi金属箔を使い、厚さ20μmのポリエチレン製セパレータを用いて2次電池構造とした。電極はφ16mmに打ち抜き、これらを用いてコイン型電池(図1(a))を作製した。電解液はEthylene carbonateとDiethyl carbonateを体積比で1:1の溶媒に対し1mol/LのLiPF6の電解質を混合して使用した。 充電処理と解体 Si粒子に対してLiの挿入・脱離状態を任意の充電率(SOC:State of charge)で観察して分析した。Siの理論容量値を4.2Ah/gとして充放電装置によりSOCを調整した。充放電装置はIvium社製 Compact Statを使用した。充電状態の違いをSEM観察するためSOC40%の電池、および放電処理した電池も準備した。充電後のコイン型電池を高純度Arガスで十分に置換したグローブボックス内で解体した。グローブボックス内の環境は露点温度-80℃以下および酸素濃度1ppm以下を維持した。コイン型電池は充電後または放電後に速やかにグローブボックス中で解体し、分離した負極のみを採取してから清浄なDimethyl carbonateにより電解質を十分に洗浄し乾燥してから分析に供した。 セル内での充電処理 SEIはFIBでのTEM観察用の薄膜試料作製におけるイオンビーム照射により変質が懸念されることから、Si負極について薄膜化後に充電を行いSEIを観察した。作製した電極膜(Si負極膜)の一部をφ3mmに打ち抜き、Arイオンミリング装置(GATAN社製 Dual Ion Mill 600)を用いて照射角度12°試料回転5rpm、加速電圧4.0kV、ビーム電流0.4mAにて液体窒素冷却下で薄膜加工した。薄膜化したSi負極膜について充電前にTEM観察した後に充電処理を行い、その後に充電前と同位置についてTEM観察し、充電後に形成したSEIを調べた。

観察手法

SEM観察 グローブボックス内で解体後に、洗浄した負極の断面をFE-SEM(日立ハイテクノロジーズ社製 S-4800)により観察した。断面観察試料はイオンミリング装置(日立ハイテクノロジーズ社製 IM4000)を用いて作製した。グローブボックスからイオンミリング装置への移送は専用のトランスファベッセルを用いた。この治具は試料周囲の不活性雰囲気や真空を維持できる密閉構造を持ち、一貫して大気に曝さずに装置間を移送する事が可能である。同様の治具を用いてSEMへの移送も行った。充電後の負極は特に大気との反応が顕著であり、時間経過ととともに変質が懸念されるため、解体してからSEM観察まで一連の作業は迅速に連続して行った。なお、イオンミリングは加速電圧4.0kV、ビーム電流0.2mAで行った。 TEM、STEM観察およびEELS分析 SEM観察したSOC40%および、その後に放電処理した負極中のSi粒子について断面を200kVの加速電圧でTEM、STEM(日本電子社製 ARM200F)観察およびEELS(GATAN社製 Enfinium)分析を行った。SEM観察と同様にグローブボックス内で電池を解体し、洗浄、乾燥した負極についてFIB用のトランスファベッセルを用いてFIB(FEI社製 VERSA 3D)に移送しTEM観察用薄膜を作製した。FIBによる薄膜作製条件は、薄膜厚さ500nmまでは加速電圧30kV、ビーム電流約30nAとし、段階的にビーム電流を落としてビーム径を絞り、200nm以下からは加速電圧10kV、ビーム電流を数pAまで落として加工した。TEM装置へはFIB装置からそのまま大気非曝露雰囲気を維持して移送できないため、FIB装置から一度グローブボックスを介して大気非曝露ホルダにセットした。 セルで充電したSi負極単結晶薄膜の観察 作製したTEM観察用の薄膜について重量を測定し、SOC20%まで充電処理してからTEM観察を行った。充電によりSi粒子が膨張して薄膜状態を維持できないことが懸念されることからSOC20%までとした。電池を解体してからTEM装置への移送は上記と同様にグローブボックス内で大気に触れないように行った。 なお、200kVにおけるTEM観察にて、Li2Oは電子線照射により120秒で変質(恐らく還元)したため、SEIが変質しないと判断した60秒以内で観察を行った。

出典:日本金属学会誌(84巻 12号(2020年)に掲載予定) 「リチウムイオン二次電池におけるシリコン負極の充放電反応により生成する固体電解質界面膜の大気非暴露電子顕微鏡観察」 島内 優 、 池本 祥 、 大森 滋和、 糸井 貴臣 より出典

応募作品

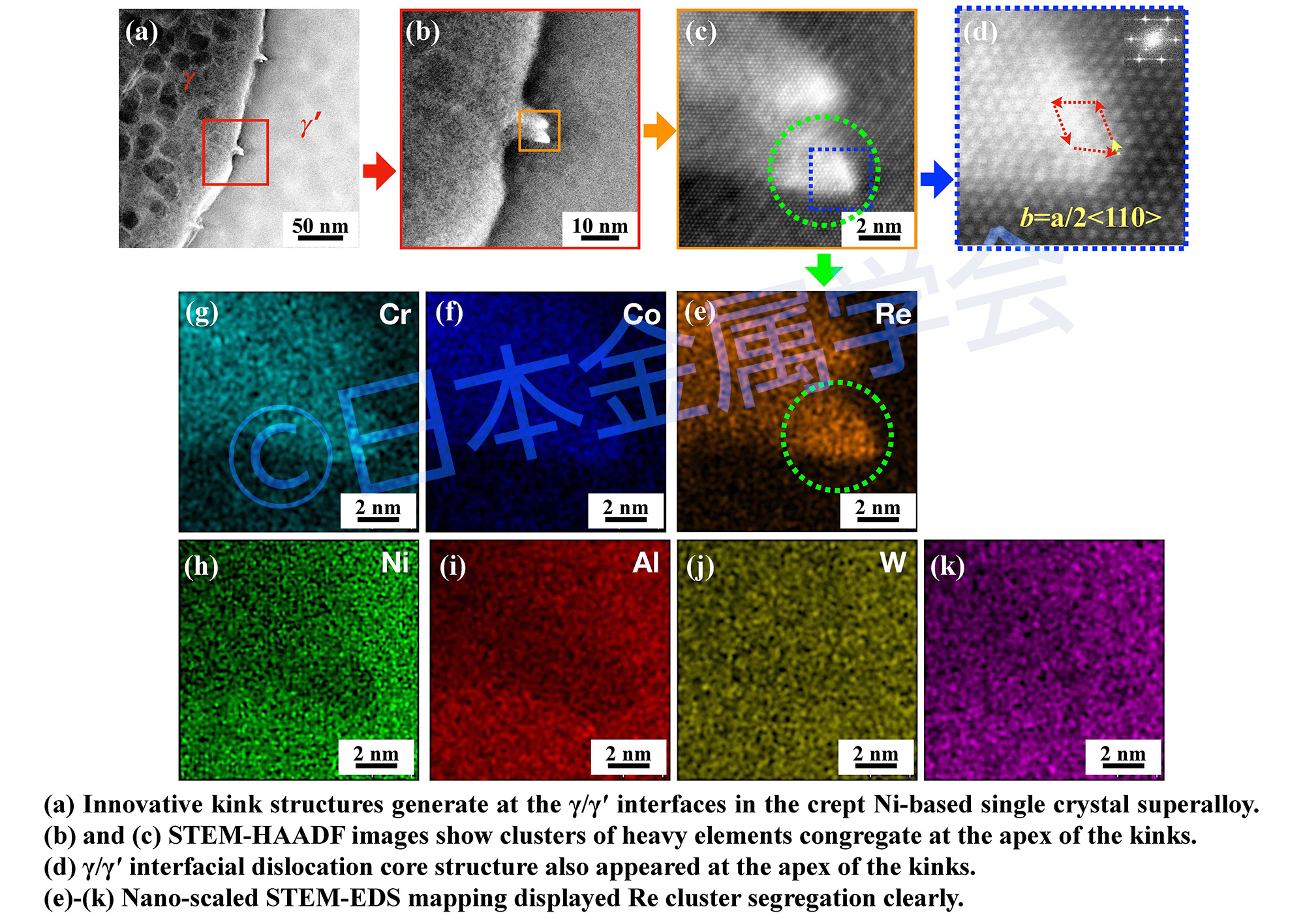

Direct observation of Re segregation at interfacial dislocation core region in crept Ni-based single crystal superalloy

応募部門

3.透過電子顕微鏡部門(STEM、 分析等を含む)

応募者・共同研究者

1. Fei SUN, Advanced Institute for Materials Research (AIMR), Tohoku University

作品の説明

It is well-known that rhenium (Re) can significantly improve the creep properties of Ni-based single-crystal superalloys. Extensive efforts have been made to determine the spatial distribution of Re in superalloys and the mechanism of how Re affects the mechanical properties of superalloys. However, the results often contradict each other, and still no conclusive understanding has been reached. According to the distribution analysis of Re in superalloys, several hypotheses on the Re effect have been proposed. However, none of those hypotheses have been experimentally validated. After creep test, Re effect has achieved significant improvement of creep property. STEM-HAADF imaging together with EDS mapping could present the heavy atom segregation region at nano-atomic scales. Atomic-scaled images displays interfacial dislocation core structure in the Re-segregation region. These results not only help explain the important “Re effect” in Ni-based superalloys, but also provide a new perspective on improving creep properties of Ni-based superalloys.

学術的価値

Re cluster that segregated at the interfacial dislocation core region was first observed and experimentally validated using advanced TEM, which could confirm the previous hypothesis.

技術的価値

Creep test was performed on Ni-based single crystal superalloy with Re addition, which provides the conditions for

組織写真の価値

STEM-HAADF images and EDS mapping provide the direct evidence of Re segregation region at nano-scale, which also displays the dislocation core structure at atomic scale.

材料名

Ni-based single crystal superalloy

試料作製法

Nominal composition (in wt.%) of the second-generation single-crystalline superalloy is 6.2Al, 5.4Cr, 7.2Co, 8.1Ta, 5.8W, 4.8Re and bal. Ni. The ingot was directionally solidified along the [001] direction and had undergone standard heat treatment (1310 °C/5 h + 1310 °C/0.5 h + 1140 °C/8h + 870 °C/16 h) + Air Cooling (AC). Creep tests were conducted at 1100 °C with 130 MPa of stress applied parallel to the [0 0 1] axis.

観察手法

Scanning transmission electron microscopy (STEM) imaging and EDS analysis were undertaken on a spherical aberration corrected (Cs-corrected) FEI 80–200 Titan G2 TE microscope, operated at 200 kV, equipped with a Super-X, a high-angle annular dark field (HAADF) detector.

出典:F. Sun, et al. J. Alloy. Comp., 618 (2015), pp. 750-754.